Сучасні методи обробки металу

Пригадайте

Назвіть приклади термічної обробки сталі, Для чого вони застосовуються?

Які ще методи обробки металу ви знаєте?

Яке обладнання використовується в обробці металу цими методами?

Що таке металообробка і які її основні види?

Металообробка - це технологічний процес, із результаті якого змінюється форма, розміри та якість металів і сплавів, а також можуть змінюватися фізичні та механічні властивості металів і сплавів.

Відколи люди освоїли метал, вони вчаться його обробляти. На заводах для обробки металу і перетворення його на певний виріб використовують сукупність кількох методів. Однак з появою нових досконаліших технологій варіантів зміни характеристик металів стає дедалі більше.

На сьогодні провідними технологіями обробки металів вважають:

-> лиття;

-> обробку тиском;

-> зварювання;

-> механічну обробку.

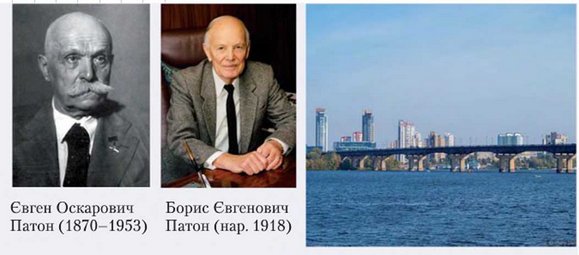

Значну частину передових технологій зварювання металів було розроблено в Україні, зокрема в Київському політехнічному інституті та Інституті електрозварювання Національної академії наук України. Видатні досягнення в галузі зварювання металів пов’язані з іменами українських науковців Євгена та Бориса Патонів. Євген Патон відзначився науково-інженерними розробками в галузі мостобудування та швидкісного зварювання металів. Під його безпосереднім керівництвом у Києві було споруджено перший у світі суцільнозварний міст завдовжки 1543 метри, пізніше названий на його честь. Справу батька продовжив Борис Патон, який з 1962 року очолює Національну академію наук України. Серед численних розробок Бориса Патона та його колег - нові типи зварних конструкцій, індустріальні способи зварювання магістральних трубопроводів, великогабаритних резервуарів для зберігання нафти, кожухів доменних печей, висотних баштових конструкцій тощо.

Розрізняють такі види механічної обробки: різання; рубання; обпилювання; нарізання різьби; точіння.

Метод механічної обробки передбачає різні способи механічного впливу, починаючи з найпростішої ручної обробки напилком.

За останні десятиліття з’явилися нові методи металообробки, які доповнюють існуючі, дозволяючи збільшити економічність та точність процесів обробки металу.

Новітні технології обробки металу

Електроерозійна обробка

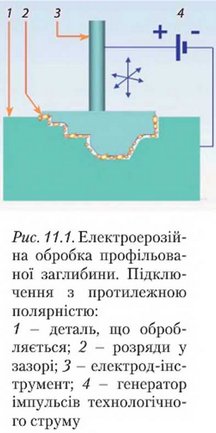

При електроерозійній обробці металу (англ.

EDM - Electric discharge machining - буквально «обробка електричними розрядами») зміна форми, розмірів та якості поверхні заготовки відбувається під дією електричних розрядів (рис. 11.1). У місці, де робочий інструмент, до якого підведене джерело електричного струму, наближається до заготовки на найменшу відстань, виникає електричний розряд високої потужності з локальною температурою, що може сягати понад 10 000 °С. При цьому метал миттєво плавиться й випаровується: електричний заряд «роз’їдає» метал, через що ця технологія металообробки і отримала свою назву (латинське слово «ерозія» означає «роз’їдання»).

Мірою проходження електричних розрядів, кожен з яких видаляє невелику частину металу, робочий інструмент занурюється у заготовку. В електроерозійних верстатах розряди між інструментом і заготовкою виникають з частотою від 50 до мільйонів на секунду (Гц). При зменшенні потужності розрядів з одночасним збільшенням їхньої частоти підвищується якість обробки заготовки (видаляють менші порції металу) з одночасним зменшенням швидкості обробки.

При електроерозійній обробці охолодження виплавленого й випаруваного металу та його видалення з робочої зони досягається зануренням заготовки у діелектричну рідину, зазвичай машинну оливу або гас. Відсутність провідності рідини забезпечує локалізацію розряду точно у місці підведення робочого інструмента. Як правило, електроерозійна обробка металу застосовується у разі складності чи неможливості застосування

металорізального обладнання через твердість оброблюваної заготовки або складність її форми.

Електрохімічна обробка

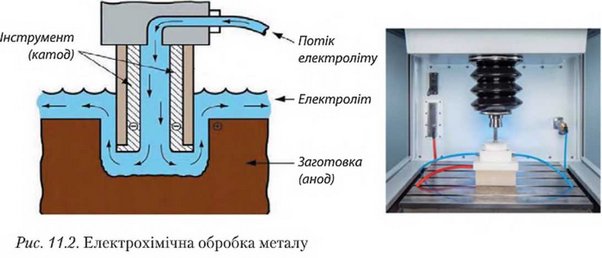

Електрохімічні технології обробки металів (англ. Electrochemical machining, ЕСМ) ґрунтуються на явищі електролізу. Форма, розміри і шорсткість поверхні металу заготовки змінюються внаслідок його розчинення в електроліті під дією електричного струму. Один з електродів (заготовка) приєднується до позитивного полюса джерела живлення (анод), а другий електрод (інструмент) - до негативного полюса (катод). При проходженні електричного струму метал анода розчиняється, осаджуючись (відновлюючись) на поверхні катода (рис. 11.2).

За допомогою електролізу можна швидше, ніж механічними методами, виготовляти деталі складної форми, розрізати заготовки, робити пази й отвори будь-якої форми, заточувати інструмент. З огляду на це електроліз широко застосовується для виготовлення металевих зліпків з рельєфних моделей, для нанесення захисних і декоративних покриттів на металеві вироби, для очищення металів. Особливо велике значення електрохімічний метод обробки металу має там, де необхідно точно обробляти деталі, що мають поверхні складного профілю. Це, зокрема, кувальні штампи та лопатки турбін.

До переваг електрохімічної обробки металів належить можливість обробляти будь-які метали незалежно від їхніх механічних властивостей (у тому числі надміцні), а також відсутність зношування робочого інструмента. Недоліками цієї технології є її висока енергоємність та необхідність застосування спеціального складного і громіздкого обладнання.

Лазерна (світлопроменева) обробка

Лазерна (світлопроменева) обробка ґрунтується на тому, що світловий промінь квантового оптичного генератора (лазера) фокусується у вузький світловий промінь діаметром 0,03-0,5 мм, який має надзвичайно високу енергію. Висока концентрація енергії, спрямованої на невелику ділянку поверхні деталі, приводить до локального підвищення температури і тиску, що дозволяє обробляти матеріали будь-якої твердості. Особливо перспективне значення світлопроменева обробка має при виготовленні отворів малих діаметрів та вирізування складних контурів і пазів.

При лазерній (світлопроменевій) обробці миттєво відбувається локальне нагрівання поверхні оброблюваної заготовки світловим променем високої енергії до температури 6000-8000 °С, внаслідок чого нагрітий метал розплавляється й випаровується, утворюючи струмінь пари, а на місці видаленого таким чином металу залишається заглибина або порожнина.

Лазерні технології обробки нині найбільше застосовуються у різанні металів (рис. 113). Лазерне різання металу має низку переваг порівняно з іншими технологіями:

-> можна обробляти крихкі і схильні до деформування матеріали, оскільки робота виконується високоенергетичним світловим променем без механічного контакту;

-> обробляються матеріали з особливо твердих сплавів;

-> досягається висока швидкість різання тонколистової сталі;

-> процес є високоавтоматизованим: достатньо перенести до комп’ютера верстата файл з креслеником.

Обробка металу на токарно-гвинторізному верстаті

Яке призначення і загальна будова токарно-гвинторізного верстата

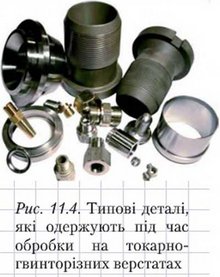

Токарно-гвинторізний верстат призначений для обробки деталей різанням. Різальний інструмент верстата знімає стружку із заготовки, що обертається.

Пригадайте

Назвіть основні частини свердлильного верстата; токарного верстата з обробки деревини СТД-120.

Чи можна токарний або свердлильний верстат називати машиною?

Яку спільну назву мають вказані верстати?

Для того щоб охопити різанням всю поверхню заготовки, інструменту надають поступального руху. Обертання заготовки називають головним рухом, а поступальний рух різального інструмента - рухом подачі.

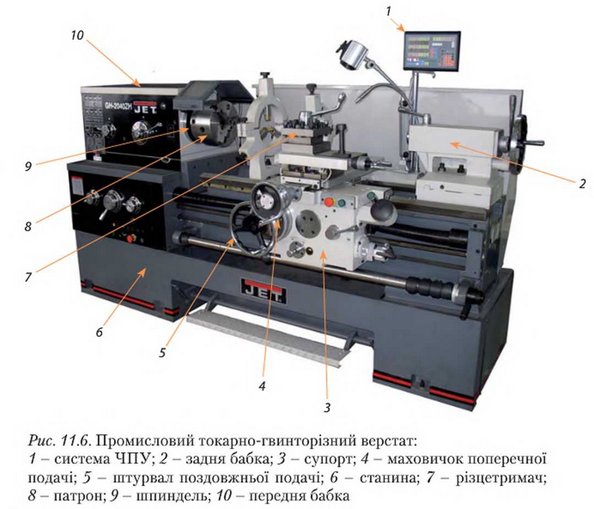

У токарно-гвинторізному верстаті, як у будь-якій технологічній машині (свердлильному верстаті, токарному верстаті для обробки деревини тощо), є електродвигун, передавальний механізм і робочий орган (різальний інструмент). На рис. 11.6 зображено токарно-гвинторізний верстат та його основні частини, що використовують на сучасному виробництві.

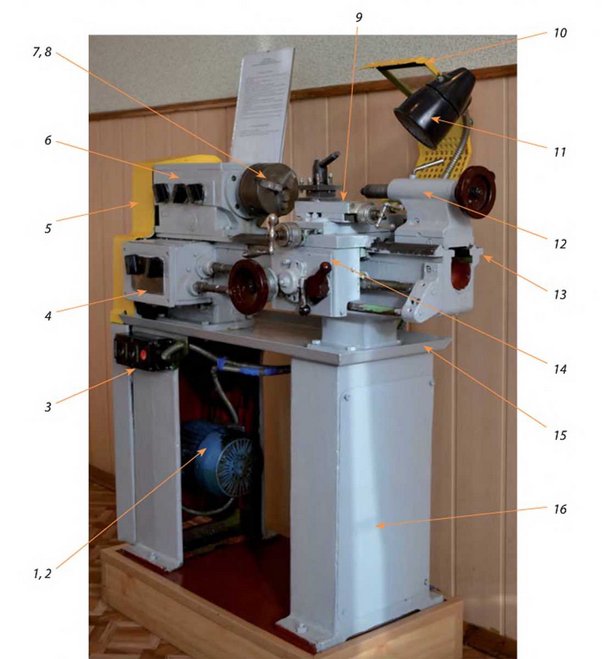

У шкільних майстернях для виконання практичних робіт з токарної обробки металу застосовують токарно-гвинторізний верстат ТВ-6 (рис. 11.7).

Рис. 11.7. Токарно-гвинторізний верстат ТВ-б:

1 - електродвигун; 2 - клинопасова передача; З - кнопковий пульт керування; 4 - коробка подач; 5 - кожух клинопасової передачі; в - передня бабка; 7 - огородження патрона токарного; 8 - патрон токарний; 9 - супорт верхній; 10 - захисний екран; 11 - лампа місцевого освітлення; 12 - задня бабка; 13 - станина; 14 - фартух супорта поздовжнього; 15 - корито; 16 - тумба

Як встановити різець на токарно-гвинторізному верстаті

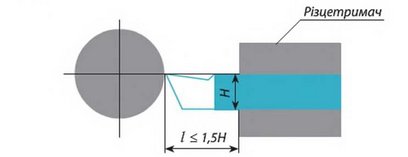

Різець встановлюють у різцетримачі.

Різцетримач (рис. 11.8) має форму паралелепіпеда з пазом по всьому периметру. Всередині різцетримача є отвір, через який проходить гвинт фіксатора 1. У верхній частині різцетримача розташовані болти з квадратними головками 4 для кріплення різців. У різцетримачі можна одночасно закріпити чотири різці. Завдяки цьому перестановка різців під час роботи не потребує багато часу. Для їх установлення необхідно повернути рукоятку фіксатора З проти годинникової стрілки і повернути різцетримач так, щоб потрібний різець став у робоче положення, і знову зафіксувати його рукояткою 3.

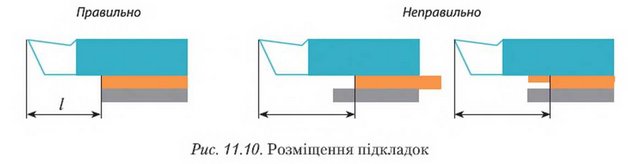

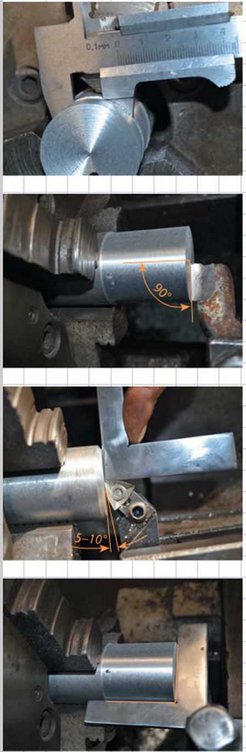

Різець закріплюють у різцетримачі не менше ніж двома болтами. Якщо різець збігається із центром обертання заготовки (або шпінде-ля), тоді його встановлюють без підкладок (рис. 11.9). Підкладки використовують для точнішого виставлення різця по центру заготовки.

Під підошву різця розміщають підкладку із м’якої сталі, причому кількість підкладок має бути мінімальна, а підошва різця має опиратися на підкладку всією поверхнею.

Під час установлення різця і підкладок необхідно враховувати довжину тієї частини різця, яка залишається зовні різцетримача і не притиснута гвинтами. Цю частину різця називають його вильотом із різцетримача.

Виліт різця (/) із різцетримача не має перевищувати півтори висоти державки (І < 1,5Н).

Установлення різця по центру заготовки можна контролювати не лише кутником з поділками, а й по опорному центру.

Якими різцями виконують обточування заготовки

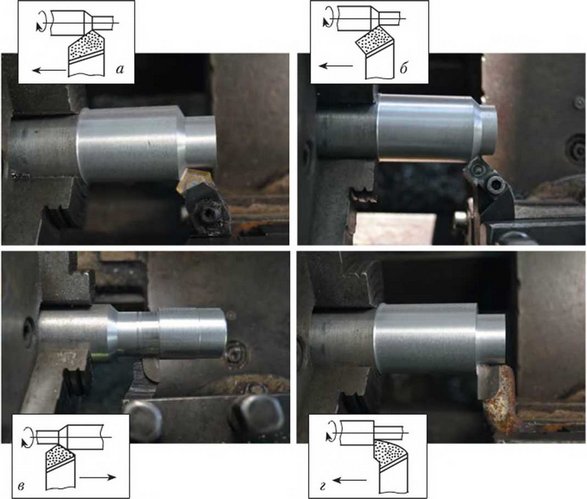

За формою головки різці для обточування поділяють на прямі - з прямолінійним стержнем (а) і відігнуті - зі стержнем, відігнутим вправо або вліво (б).

За розміщенням різальної кромки розрізняють праві (в) й ліві (г) різці. Під час обробки праві різці переміщуються у поздовжньому напрямі від задньої бабки до передньої, ліві - від передньої бабки до задньої.

Прохідні різці (а-в) призначені для обточування, утворення фасок; прохідні упорні різці (г) - для обточування і обробки торця східця.

Підрізні різці (д) призначені для утворення східця на торці оброблюваної заготовки, для обробки площини торця.

Канавки на зовнішній і внутрішній поверхнях деталі можна утворити за допомогою канавкових різців (е, ж). Аналогічні за конструкцією різці застосовують для відрізування і називають відрізними (є). Різьбовими різцями нарізають зовнішню та внутрішню різьби (з). Фасонні різці (и) заточені за формою оброблюваної деталі і, як і підрізні, канавкові та відрізні, мають лише поперечну подачу.

Пригадайте

З чого починають обробку на токарному верстаті (з деревини)?

У чому відмінність між чорновою і чистовою обробкою деревини на токарному верстаті?

Яка послідовність обточування гладеньких зовнішніх циліндричних поверхонь

Перед початком обточування на основі вивчення кресленика і обмірювання заготовки визначають, якої товщини шар металу треба зрізати і за скільки робочих ходів (проходів) можна це зробити. Звичайно циліндричні поверхні обточують за два проходи: спочатку знімають начорно більшу частину припуску (3-7 мм на діаметр), а потім решту (1-2 мм на діаметр).

Під час обточування деталі до заданого діаметра різець установлюють на потрібну глибину різання в такий спосіб:

надають деталі обертального руху;

обертаючи маховичок поздовжньої подачі і рукоятки гвинта поперечної подачі вручну, підводять різець до правого торця деталі так, щоб його вершина доторкнулась до поверхні деталі;

відводять різець вправо від деталі і, обертаючи рукоятку гвинта поперечної подачі, встановлюють його на потрібну глибину різання.

Після цього деталь обточують з ручною подачею на довжині 8-5 мм, відводять різець, зупиняють верстат і вимірюють діаметр обточеної поверхні штангенциркулем. Якщо діаметр перевищує потрібний розмір, різець установлюють на трохи більшу глибину, знову обточують деталь і вимірюють. Так деталь обробляють доти, доки не дістануть заданий розмір.

Установлюючи різець на глибину різання за допомогою лімба поперечної подачі, треба враховувати, що зазор між гвинтом і гайкою створює так званий мертвий хід.

Як за допомогою лімба встановлюють глибину подачі різця

Для встановлення різця на глибину різання в токарних верстатах застосовують спеціальний пристрій - лімб.

Лімб поперечної подачі розміщений біля маховичка гвинта поперечної подачі. Він являє собою втулку або кільце, вздовж обода якого нанесено поділки (рис. 11.11).

Приступаючи до роботи, треба визначити величину переміщення, яке відповідає на даному верстаті одній поділці лімба. Користуючись лімбом, слід пам’ятати, що при переміщенні різця вперед у поперечному напрямі на яку-небудь величину радіус деталі після проходу зменшиться на таку саму величину, а діаметр на подвійну.

Наприклад, щоб зменшити діаметр деталі з 30,2 мм до 28,4 мм, тобто на 1,8 мм, треба перемістити різець вперед на 0,9 мм. Якщо ціна поділки лімба 0,05 мм, лімб треба повернути на 18 поділок (0,9 : 0,05 = 18).

Лімб поздовжньої подачі - це обертовий диск великого діаметра, розміщений на передній стійці фартуха поруч із штурвалом поздовжньої подачі (рис. 11.12). На ободі диска нанесено рівні поділки (ціна кожної поділки 0,1-1 мм). Під час обертання маховичка повертається й лімб, зв’язаний зубчастою передачею з колесом поздовжньої подачі (рис. 11.13). Отже, якщо на початку різання лімб установити на нульовій поділці, то певному поздовжньому переміщенню супорта з різцем відповідатиме повертання

лімба на певну кількість поділок відносно нерухомої риски.

Встановивши глибину різання, вибирають подачу, яка залежить переважно від допустимої шорсткості обробленої поверхні.

Як виконують виточування зовнішніх канавок і відрізування

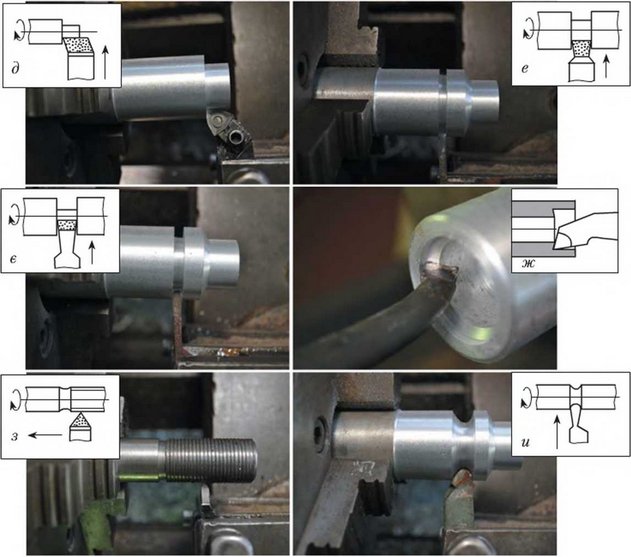

Під час виточування канавок і відрізування слід додержувати таких правил:

різець установлюють якомога точніше до осі центрів верстата: якщо різальна кромка нижча від осі центрів, то при наближенні різця до осі на відрізуваній деталі утворюється стержень;

якщо різець установлюють вище від осі центрів, то він, наближаючись до осі заготовки, може впертися задньою поверхнею в стержень, що залишився;

державку прямого відрізного різця встановлюють точно перпендикулярно до осі заготовки, щоб бічна поверхня головки різця не терлася об стінки прорізуваної канавки; відрізування виконують на відстані 3-5 мм від кулачків патрона;

під час відрізування заготовок великого діаметра різець не доводять до осі заготовки на 2-3 мм і, зупинивши верстат, відламують відрізувану частину.

Діаметр виточеної канавки можна виміряти штангенциркулем тоді, коли канавка ширша від його ніжок.

Як здійснюють обробку

пласких торцевих поверхонь та уступів

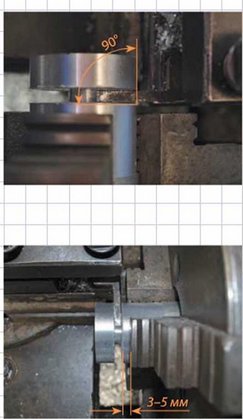

До пласких торцевих поверхонь та уступів ставляться такі основні вимоги: площинність -відсутність опуклості або вгнутості; перпендикулярність до осі; паралельність площин уступів або торців між собою.

Невисокі уступи відрізують прохідним упорним різцем, зазвичай поєднуючи цю операцію з обточуванням зовнішньої поверхні. У цьому разі різальна кромка різця повинна бути перпендикулярною до осі заготовки. Положення різальної кромки контролюють кутником.

Під час закріплення заготовки в патроні її виліт має бути якнайменшим. Торець можна підрізувати упорним різцем, користуючись поперечною подачею. При цьому головну різальну кромку встановлюють під невеликим кутом (5— 10 градусів) до торцевої поверхні.

Площинність торця після відрізування перевіряють, прикладаючи до нього ребро лінійки або кутника; перпендикулярність горця до зовнішньої поверхні визначають кутником.

Правила техніки безпеки при роботі на токарно-гвинторізному верстаті

1. Не вмикайте верстат без дозволу вчителя!

2. Перед тим як розпочати роботу на верстаті, перевірте наявність і надійність кріплення захисних засобів, з’єднання захисного заземлення тощо.

3. Працювати можна лише справним інструментом.

4. Надійно закріпіть різець і оброблювану деталь, вийміть ключ із патрона і покладіть на відведене йому місце.

5. Плавно підводьте різець до оброблюваної деталі, не допускайте надмірного збільшення товщини стружки.

6. Для уникнення травм на увімкненому верстаті забороняється:

— нахиляти голову близько до патрона чи різального інструмента;

— передавати й приймати предмети через обертові частини верстата;

— спиратися й класти лікті на верстат;

— вимірювати деталі, змащувати їх, охолоджувати інструмент, чистити й прибирати з верстата стружку до його повної зупинки;

— охолоджувати різальний інструмент або деталь, що обробляється, за допомогою ганчірки;

— зупиняти верстат, гальмуючи патрон рукою;

— підтримувати або ловити рукою відрізану деталь;

— залишати ввімкнутий верстат.

7. Перед вимиканням верстата відведіть різець від деталі.

8. Старанно приберіть робоче місце (стружку не здувайте і не змахуйте руками).

1. З яких основних частин складається токарний верстат ТВ-6?

2. Назвіть основні види токарних різців та поясніть призначення кожного.

3. Яка послідовність обробки гладеньких зовнішніх циліндричних поверхонь?

4. Як виставляють нуль для встановлення глибини різання за лімбом?

5. Чому обточування звичайно виконують за два проходи?

6. Яка ціна поділок лімбів поздовжньої і поперечної подач?

7. Які вимоги ставлять до пласких торцевих поверхонь та уступів?

8/ Які різці будуть потрібні для обробки зображених деталей?

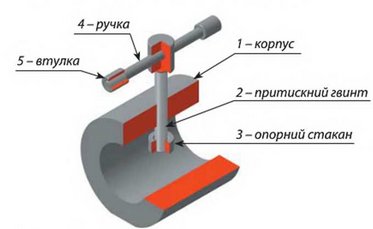

Практична робота КРОК ЗА КРОКОМ: ВИГОТОВЛЕННЯ ГОРІХОКОЛА1

КРОК 1: Що потрібно для виготовлення виробу

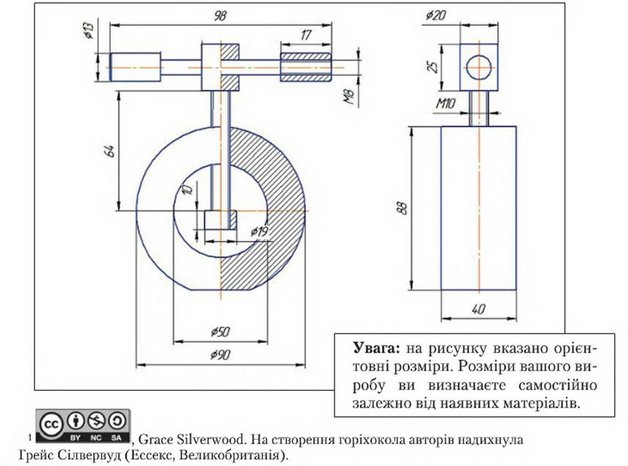

Матеріали: заготовка для основної частини (корпусу горіхокола) алюмінієва (діаметр -100 мм, довжина - 40 мм) або зі стальної товстостінної труби; притискний гвинт, основа коловорота, ручки коловорота, втулки (притискний гвинт, опорний стакан, ручка горіхокола) - із м’якої сталі Ст. З (стального прута).

Обладнання: токарний верстат, набір свердел, лещата слюсарні, обертовий центр, зенківка, напилок личкувальний плаский, мітчики М8, М10, мітчикотримач, плашки М8, М10, плашкотримач, штангенциркуль, штангенрейс-мас, кутник, розмічальна плита, призма.

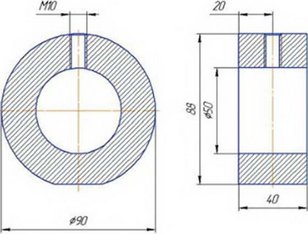

КРОК 2: Виготовлення корпусу горіхокола (7)

1. Установити і закріпити заготовку в патроні токарного верстата

2. Підрізати торець заготовки підрізним різцем.

3. Обточити заготовку до діаметра 90 мм на визначену довжину 40 мм.

Увага: контролюйте розміри за допомого ю ш там ген ц и ркуля.

4. Обточити фаску 1,5x45°, використовуючи різець прохідний.

5. Центрувати отвір, використовуючи свердло центрувальне 04.

6. Просвердлити отвір 012.

7. Розточити отвір розточиим різцем до кінцевого діаметра 50 мм.

8. Відрізати заготовку за допомогою відрізного різця.

Увага: наступний етап потребує особливо точного розмічання, оскільки від цього залежить функціональність горіхокола. Отвір для притискного гвинта (2) має бути просвердлений точно напроти центра зрізаної пласкої основи корпусу горіхокола (1).

9. Для свердління отвору на розмічальній плиті виконати об’ємно-просторове розмічання за допомогою призми, слюсарних струбцин і штан-генрейсмаса.

10. Встановити і закріпити заготовку деталі (1) в патроні токарного верстата, зняти необхідний шар матеріалу для утворення пласкої основи виробу, використовуючи підрізний різець.

11. Встановити заготовку деталі (1) в слюсарні лещата для свердління отвору.

12. Зацентруваги отвір за розміткою та просвердлити отвір відповідного розміру.

13. Нарізати внутрішню різьбу М10.

Увага: нарізаючи внутрішню і зовнішню

різьбу, скористайтеся таблицями у § 10.

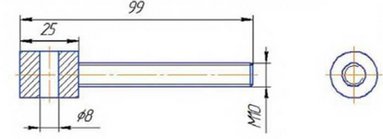

КРОК 3: Виготовлення ручки горіхокола з притискним гвинтом та опорного стакана

1. Сталевий прут проточити до 020 на довжину 90 мм. На цій основі кріпитиметься ручка горіхокола (4).

2. Проточити заготовку притискного гвинта (2) для нарізання зовнішньої різьби М10 на довжину 64 мм.

3. Нарізати зовнішню різьбу М10.

4. Зацентрувати отвір за розміткою та просвердлити отвір відповідного розміру (для ручок і притискного гвинта), осі яких становлять прямий кут {див. схему).

5. Виготовити ручку горіхокола (4) відповідно до кресленика і за принципом виготовлення притискного гвинта (2).

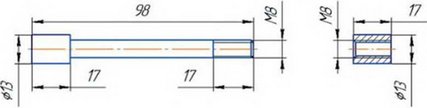

6. Сталевий прут проточити до 013 на довжину 17 мм.

7. Зацентрувати отвір і просвердлити наскрізний отвір відповідного розміру.

8. Нарізати внутрішню різьбу М8 для кріплення втулки (5) на ручці (4).

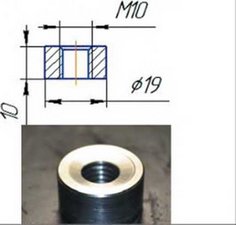

9. З відрізка стального прута (того самого, з якого виготовляли основу притискного гвинта) виготовити опорний стакан (3).

10. Просвердлити у заготовці опорного стакана (3) відповідний наскрізний отвір і нарізати внутрішню різьбу М10 для кріплення на притискному гвинті (2).

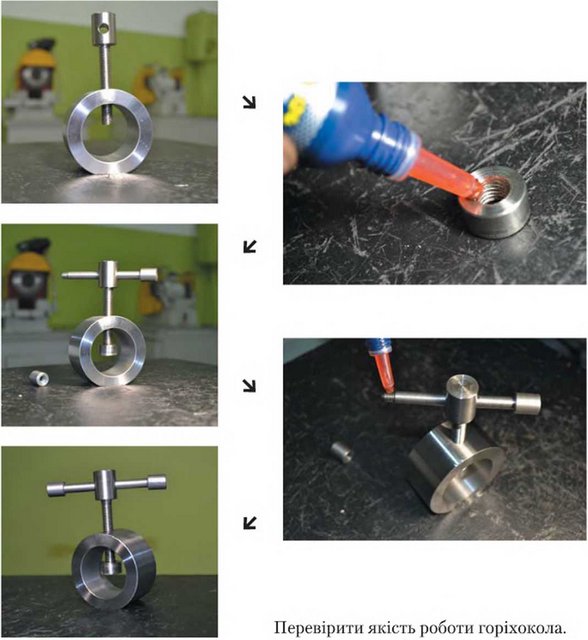

КРОК 4: Складання виробу

1. Скласти виріб відповідно до схеми і фото. Усі частини скріплюються відповідними різьбовими з’єднаннями.

Це матеріал з підручника Трудове навчання 8 клас Терещук, Захаревич

Автор: vlad2017 от 5-01-2017, 22:43, Переглядів: 7954