Термічна та хіміко-термічнобробка металів

З метою покращення фізичних, механічних, технологічних та експлуатаційних якостей металів і сплавів їх піддають термічній та хіміко-термічній обробці.

Термічною обробкою називають процес нагрівання виробу у твердому стані до певної температури, при якій відбуваються структурні перетворення в металі, витримують певний час при цій температурі, а потім швидко або повільно охолоджують.

Метали піддають термічній обробці для одержання необхідних фізико-механічних властивостей. Термічну обробку деталей та інструментів проводять для підвищення їх твердості, міцності, зносостійкості. Заготовки також піддають термічній обробці, щоб підготувати їх до механічної обробки.

Залежно від температури, до якої нагрівають метал, часу витримування при ній, способу та швидкості охолодження, розрізняють такі основні види термічної обробки: відпалювання, нормалізація, гартування і відпускання.

Відпалювання - це процес нагрівання сталі до температури +700 -+900 С (у залежності від марки сталі), витримування при цій температурі і повільне охолодження разом з піччю. Застосовується воно для зменшення твердості, підвищення в’язкості і поліпшення оброблюваності металу тиском і різанням. Відпалювання використовують при виготовленні з одного загартованого виробу інший або у випадку невдалого гартування.

Якщо гартувати невідпалені вироби, то в них можуть виникнути тріщини, а структура металу стане неоднорідною, що різко погіршить якість виробу.

Дрібні деталі відпалюють, нагріваючи їх на масивних стальних плитах, які попередньо розжарюють. Після цього деталі повільно охолоджуються одночасно з плитою.

Інколи виріб нагрівають ацетиленовою горілкою, яку потім повільно віддаляють від виробу, роблячи при цьому процес його охолодження повільним. Таким чином відпалюють невеликі стальні вироби.

Температуру розжареної деталі можна визначити за температурою свічення матеріалу (див. табл. 8).

Таблиця 8

Температури свічення матеріалу

|

Колір розжарювання |

Температура, °С |

|

Яскраво-білий |

1250- 1300 |

|

Світло-жовтий |

1150- 1250 |

|

Темно-жовтий |

1050- 1150 |

|

Оранжевий |

' 900- 1050 |

|

Світло червоний |

830 - 900 |

|

Світло-вишнево-червоний |

800 - 830 |

|

Вишнево-червоний |

770 - 800 |

|

Темно-вишнево-червоний |

730 - 770 |

|

Темно-червоний |

650 - 730 |

|

Коричнево-червоний |

580 - 650 |

|

Темно-коричневий |

550 - 580 |

Нормалізацією називається процес нагрівання сталі до температури +900 С, довготривале витримування при цій температурі і охолодження на повітрі (в нормальних умовах).

Нормалізація відбувається майже так, як і відпалювання, але охолодження при нормалізації йде повільніше, в результаті чого сталь набуває дрібнозернистої структури, підвищеної твердості і міцності при достатній в’язкості і пластичності.

Нормалізація застосовується для того, щоб зняти в сталевому виробі внутрішнє напруження, яке могло виникнути, наприклад, під час кування, штампування, згинання тощо, усунути наковку, поліпшити оброблюваність заготовок.

Гартування - процес нагрівання сталі до певної температури, витримування при цій температурі і швидке охолодження в спеціальних охолоджувальних середовищах.

Як правило, деталі, виготовлені з конструкційних сталей, нагрівають до температури +880 —1-900 С, із інструментальних - до +750 -+760 С, із нержавіючої сталі - до+1050 -+1100 С.

Гартуванню піддають сталі, в яких міститься вуглецю понад 0,4%. Гартування застосовують для підвищення твердості і стійкості проти спрацювання. В залежності від режиму гартування виробу з однієї і тієї ж сталі можна надати різних властивостей.

Як охолоджуючі засоби найчастіше використовується вода і трансформаторне масло. Швидкість охолодження у воді більша, ніж у маслі: при температурі води +18 С швидкість охолодження досягає 600 С на секунду, а в маслі - 150 С. Інколи для підвищення гартувальної здатності у воду додають кухонну сіль (до 10%) або сірчану кислоту (10 -12%), наприклад, при гартуванні плашок і мітчиків для нарізання різьби. Необхідно, щоб у процесі охолодження деталі температура охолоджуючої рідини залишалася майже незмінною, тому маса рідини повинна бути в ЗО - 50 разів більшою від маси деталі, яка гартується.

І перегрів виробу при гартуванні, і надмірна швидкість охолодження у холодній воді призводять до небажаних результатів - деформації сталі і появі у ній паразитних напружень.

При гартуванні багатьох інструментів, наприклад, карбівок, штихелів, різців, молотків тощо, вимагається, щоб загартованою була лише робоча частина, а сам інструмент повинен залишатися незагар-тованим, сирим. У цьому випадку гартування проводять таким чином: інструмент нагрівають дещо вище робочої частини до необхідної температури, після чого опускають у воду тільки робочу частину, а метал, що знаходиться вище робочої частини залишається гарячим. Вийнявши інструмент із води, швидко зачищають його робочу частину (наждачною шкуркою або тертям об землю).

Тонкостінні довгі деталі (наприклад, ножі) при охолодженні опускають у воду або масло тільки вертикально, інакше вони можуть значно деформуватися. Тонкі широкі деталі не можна занурювати у рідину плиском, бо деталь викривлятиметься.

Зубила доцільно гартувати у мокрому піску, який зволожують розчином солі.

Тонкі свердла гартують у сургучі. Для цього розігрітий до світло-червоного кольору кінець свердла занурюють у сургуч і залишають там до повного охолодження.

Щоб уникнути утворення окалини при нагріванні деталі для гартування інколи використовують пасту, яка складається з рідкого скла -100 г, вогнетривкої глини - 75 г, графіту - 25 г, бури - 14 г, карборунду - 30 г, води - 200 г.

Пасту наносять на виріб і дають їй просохнути, потім виріб нагрівають звичайним способом. Після гартування його промивають у гарячому содовому розчині.

Для попередження утворення окалини на інструментах із швидко-ріжучої сталі часто використовують покриття бурою. Для цього інструмент, нагрітий до +850 С, занурюють у насичений водний розчин або порошок бури.

Відпускання - це нагрівання загартованої сталі до температури, нижчої за критичну, витримування при цій температурі і охолодження на повітрі. Відпускання проводиться після гартування, щоб зняти внутрішні напруги, що виникли під час швидкого охолодження. Це дозволяє знизити крихкість до допустимих меж, зберігаючи при цьому твердість, набуту сталлю у процесі гартування.

Для визначення температури при відпусканні виробу користуються кольорами мінливості. Якщо очищений від окалини виріб нагріти до +220 С, на ньому утворюється тонка плівка оксидів заліза, яка надає виробу різних кольорів від світло-жовтого до сірого. З підвищенням температури або збільшенням часу перебування виробу при певній температурі оксидна плівка потовщується і змінює колір.

Температуру розігріву загартованої деталі при відпусканні можна визначити за зміною кольору оксидної плівки (див. табл. 9).

Таблиця 9

Температури кольорів мінливості у процесі відпускання

|

Колір мінливості |

Температура, °С |

|

Сірий |

330 |

|

Світло-синій |

314 |

|

Волошковий |

295 |

|

Фіолетовий |

' 285 |

|

Пурпурно-червоний |

275 |

|

Коричнево-червоний |

265 |

|

Коричнево-жовтий |

255 |

|

Темно-жовтий |

240 |

|

Світло-жовтий |

220 |

У таблиці наведено температури відпуску для деяких інструментів і деталей (у градусах Цельсія).

Таблиця 10

Температури відпуску для деяких інструментів і деталей

|

Назва інструменту, деталі |

Температура, °С |

|

Різці з вуглецевої сталі |

180-200 |

|

Молотки, штампи, мітчики, |

|

|

плашки, свердла малого діаметру |

200 - 225 |

|

Пробійники, рисувалки, свердла для |

|

|

м’якої сталі |

225-250 |

|

Свердла і мітчики для міді, алюмі- |

|

|

нію, зубила для сталі і чавуну |

250 - 280 |

|

Інструменти для обробки деревини |

280 - 300 |

|

Пружини |

315-330 |

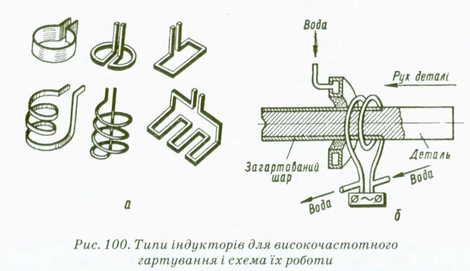

Поверхневе гартування струмами високої частоти. У багатьох деталей машин є такі поверхні, які під час роботи зазнають великих навантажень. Тому вони повинні бути твердими і стійкими проти спрацьовування (шийки колінчастих валів, кулачки розподільних валиків, зубці шестерень та ін.). У таких деталей гартувати всі поверхні і нагрівати при цьому всю їх масу немає потреби, бо це надасть виробу підвищеної крихкості. Тому в масовому виробництві широко застосовується високопродуктивний спосіб поверхневого гартування струмами високої частоти, розроблений проф. В. П. Вологдіним у 1923 -1924 рр. За цим способом, деталь, поверхню якої потрібно загартувати, вміщують в індуктор (рис. 100 а), через який пропускають струми високої частоти. Навколо індуктора (рис. 100 б) утворюється магнітне поле, в якому міститься деталь і на поверхні деталі виникає електричний струм, який нагріває її. Упродовж 1,5 - 2 с метал нагрівається на глибину 1,5-2 мм. Виріб в установці швидко охолоджують струменем рідини, що подається на нагріту поверхню через отвори пустотілого індуктора.

Термічна обробка кольорових металів і сплавів. Як правило, кольорові метали піддають термічній обробці для зручності роботи з ними.

Мідь відпалюють, нагріваючи її до температури +500 - +650 С і охолоджуючи у воді. Якщо м’яку мідь нагріти, а потім поступово охолодити на повітрі, вона стане більш твердою.

Латунь і алюміній відпалюють при нагріванні відповідно до +600 -+750 С і +350 - +410 С із наступним охолодженням на повітрі.

Бронзу загартовують нагріванням до +800 —1-850 С із наступним охолодженням її у воді. Якщо її нагріти до тієї ж температури і охолодити на повітрі - вона відпуститься.

Дюралюмінієві деталі при гартуванні нагрівають до +360 - +400 С, витримують деякий час при цій температурі, а потім занурюють у воду кімнатної температури і залишають до повного охолодження. Після цього дюралюміній стає м’яким і пластичним, легко гнеться і кується. Підвищену твердість він набуває через 3-4 дні: твердість і крихкість його збільшуються настільки, що він не витримує згинів навіть на невеликий кут. При відпалюванні деталь нагрівають до +360 С, витримують при цій температурі деякий час, після чого охолоджують на повітрі. Для відпускання деталь злегка нагрівають і натирають господарським милом. Потім продовжують нагрівати до тих пір, поки шар мила не почорніє. Далі деталь охолоджують на повітрі. (Почорніння відбувається при температурі відпускання).

Загартування міді відбувається при повільному охолодженні на повітрі попередньо розігрітої деталі. Для відпалювання розігріту деталь швидко охолоджують у воді. При відпалюванні мідь нагрівають до +600 С, при гартуванні - до +400 С.

Для того, щоб латунь стала м’якою, легко гнулась, кувалась і добре витягувалась, її відпалюють шляхом нагрівання до +500 С і повільно охолоджують на повітрі при кімнатній температурі.

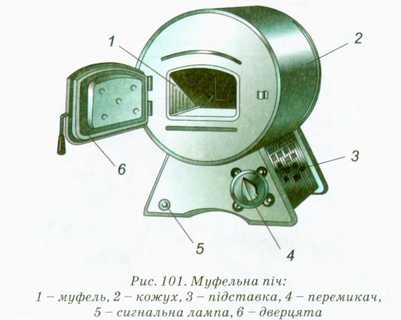

У шкільних майстернях для нагрівання виробів при виконанні термічної обробки використовують муфельні печі (рис. 101).

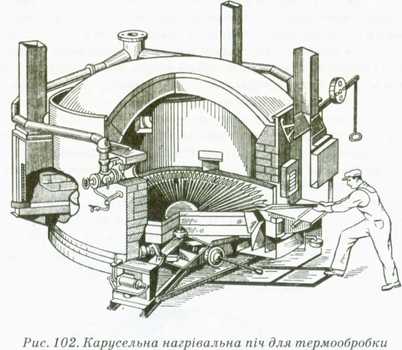

У виробничих умовах для термічної обробки використовують: камерні або пламеневі печі, в яких вироби нагріваються відкритим полум’ям; карусельні нагрівальні печі (рис. 102); печі-ванни (рис. 103), схожі на тиглі, наповнені розплавленими солями, наприклад, хлористим барієм тощо.

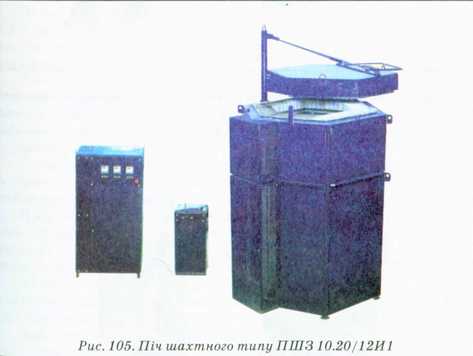

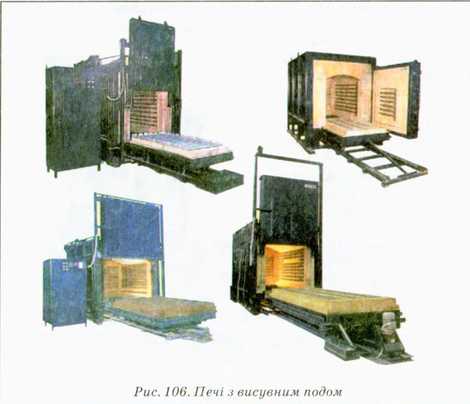

У промислових умовах дуже поширені електричні печі для різних видів термічної обробки металів і сплавів. На рис. 104, 105,

106 наведені конструкційні особливості деяких із них.

Електропіч опору камерна для термообробки металів ПКМ 4.8.4 призначена для проведення різноманітних видів обробки металевих виробів при температурі до + 1250 С в умовах повітряної атмосфери.

Електропечі серії ПШЗ призначені для гартування крупногабаритних і довгомір-них деталей при температурі до +1200 С в умовах повітряної атмосфери.

Електропечі опору камерні з висувним подом призначені для проведення різноманітних видів термообробки.

Для процесів хіміко-термічної обробки використовуються печі шахтного типу (рис. 107).

Хіміко-термічна обробка металів. Під хіміко-термічною обробкою розуміють обробку металів при високих температурах у хімічно активному середовищі - твердому, газовому або рідкому. При цьому змінюється хімічний склад, структура і властивості поверхневого шару виробу: твердість, зносостійкість, ерозійна стійкість, червоностійкість тощо.

Види хіміко-термічної обробки класифікуються за елементами, якими насичують поверхневий шар виробу.

До хіміко-термічної обробки належать: цементація, азотування, ціанування, алітування, хромування тощо.

Усі ці процеси ґрунтуються на явищі дифузії.

Цементація - насичення вуглецем поверхні деталі, виготовленої з маловуглецевої сталі, для підвищення твердості, зносостійкості зі збереженням в’язкості серцевини. Середовище, в якому проводиться цементація, називається карбюризатором. Карбюризаторами можуть бути: деревне вугілля, розплавлені солі, природні гази, світильний газ, газоподібні продукти, що утворюються в результаті розкладу нафтопродуктів. Процес цементації відбувається при температурах +920 -+ 1000 С, час перебігу процесу встановлюється залежно від того, якої глибини має бути цементований шар. У твердому карбюризаторі за 1 годину поверхня навуглецьовується на глибину 0,1 мм.

Найпродуктивнішим є спосіб газової цементації, яка відбувається у 2-3 рази швидше, ніж у твердому карбюризаторі. При цьому легше досягти потрібної глибини цементованого шару, а вуглець у ньому розподіляється рівномірніше.

Азотування - це процес насичення поверхневого шару сталі азотом при температурі +500 - +650 С в аміаку, який розкладається. Азотують здебільшого леговані сталі, в яких міститься хром і алюміній. Азотовані поверхні мають високу твердість, бо хром і алюміній сприяють її підвищенню.

Процес азотування відбувається упродовж кількох десятків годин. А глибина азотованого шару досягає 0,65 мм. Азотована поверхня стійка проти корозії.

Ціанування - процес одночасного поверхневого насичення маловуглецевої стальної деталі вуглецем і азотом. Безпосередньо після ціанування проводиться гартування, в результаті чого деталі мають тверду, стійку проти спрацювання поверхню і в’язку серцевину.

Хромування - процес насичення поверхневого шару сталі хромом для підвищення поверхневої твердості, стійкості проти спрацьовування і жаротривкості.

Алітування (від німецького alitieren - алітувати, А1 - алюміній) -дифузійне насичення поверхні металевих виробів алюмінієм.

Алітування проводять у порошкоподібних сумішах, здійснюючи металізацією нанесенням алюмінієвої фарби, або в розплаві алюмінію чи його сплавів (із залізом, нікелем, магнієм, кремнієм).

Алітування захищає вироби від окислення, які експлуатуються при температурі до +1100 С, а також напівфабрикати виробів під час термічної обробки, штампування або прокатки. Алітування підвищує жаростійкість, стійкість проти спрацювання (при температурі +600 -+800 С) та корозійну стійкість в азотовмісному середовищі.

Використовують алітування при виготовленні лопаток і сопел турбін, клапанів автомобільних двигунів, труб пароперегрівників та ін.

ПРАВИЛА БЕЗПЕЧНОЇ ПРАЦІ ПРИ ВИКОНАННІ

ТЕРМІЧНОЇ ОБРОБКИ ДЕТАЛЕЙ

1. Виконувати роботу тільки у спецодязі із застібнутими рукавами, в рукавицях і в захисних окулярах.

2. Закладати деталі в муфельну піч і виймати їх з печі тільки кліщами, періодично охолоджуючи їх у воді.

3. Працювати на гумовому килимку.

4. При занурюванні деталей для охолодження не нахилятися близько до ванни з охолоджуючою рідиною.

5. Виконувати термообробку тільки з дозволу учителя і в його присутності.

ЗАПИТАННЯ

1. Що таке термічна обробка металів?

2. Назвіть основні види термічної обробки.

3. Охарактеризуйте вид термічної обробки відпалювання.

4. ІЦо називається нормалізацією, в чому її суть, схожість і відмін ність від відпалювання?

5. З якою метою здійснюється гартування сталевих виробів та інструментів?

6. Розкрийте суть процесу гартування.

7. ІЦо таке відпускання, з якою метою його проводять?

8. Як здійснюється термічна обробка струмами високої частоти?

9. Охарактеризуйте особливості термічної обробки кольорових металів і сплавів.

10. Яким чином можна визначити температуру нагрівання деталі при гартуванні і відпусканні?

11. Що називається хіміко-термічною обробкою?

12. Назвіть основні види хіміко-термічної обробки.

13. У чому полягає фізична суть хіміко-термічної обробки?

14. Яких правил безпечної праці необхідно дотримуватися при термічній обробці?

ЦЕ ЦІКАВО!

Людина застосовує термічну обробку металу з давніх часів. Та лише в XIX ст. інженером і вченим Павлом Петровичем Аносовим були розроблені наукові засади термічної обробки. Він відкрив залежність властивостей металу від його кристалічної будови.

Дмитро Костянтинович Чернов обґрунтував і експериментально довів залежність структури і властивостей сталі від термічної обробки.

Це матеріал з підручника Трудове навчання 8 клас Мадзигон

Автор: vlad2017 от 3-01-2017, 20:54, Переглядів: 4287