§ 9. Свердління отворів

1. Які пристрої для свердління металу тобі відомі?

2. У чому перевага машинного свердління над ручним?

Під час виконання слюсарних робіт з виготовлення виробів, складання деталей часто виникає необхідність отримання в цих деталях різних отворів. Для цього виконують операції свердління, зенкування, зенкерування отворів.

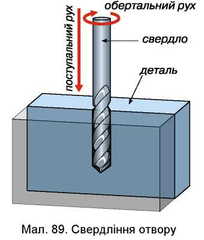

Суть цих операцій полягає в тому, що процес різання (зняття шару матеріалу) здійснюється обертальним та поступальним рухами різального інструмента (свердла, зенкера тощо) відносно своєї осі (мал. 89).

Свердління отворів виконують в основному на свердлильних або токарних верстатах. Однак у тих випадках, коли деталь неможливо встановити на верстат або отвори розташовані у важкодоступ-них місцях, обробка проводиться вручну за допомогою воротків, ручних (коловорот, дриль) або механізованих (електричних та пневматичних) дрилів.

Тобі вже відомо, що свердління полягає в отриманні й обробці отворів за допомогою спеціального інструмента - свердла. Як і будь-який різальний інструмент, свердло працює за принципом клина. За конструкцією і призначенням свердла поділяють на перові, спіральні, центрові та ін.

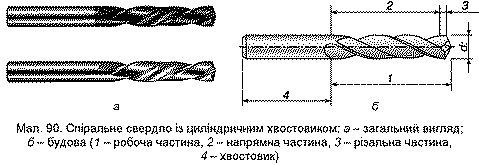

Спіральне свердло (мал. 90) складається з робочої частини, хвостовика та шийки. Робоча частина свердла у свою чергу складається із циліндричної (напрямної) і різальної частин.

На напрямній частині розташовано дві гвинтові канавки, по яких у процесі різання відводиться стружка. Напрямок гвинтових канавок переважно правий. Ліві свердла використовують дуже рідко. Уздовж канавок на циліндричній частині свердла розміщені вузькі полозки, які називають стрічками. Вони призначені для зменшення тертя свердла об стінки отвору (свердла діаметром 0,25...0,5 мм виготовляють без стрічок).

Під час свердління утворюються круглі отвори. Отвори можуть бути наскрізними та глухими (мал. 91).

У навчальних майстернях свердління металів виконують за допомогою свердлильних верстатів та електричних дрилів. Свердлильний верстат є найбільш безпечним у процесі свердління. Перед свердлінням деталі (заготовки) потрібно міцно закріпити. Установлювати та закріплювати заготовки на робочому столі свердлильного верстата можна різними способами. Це залежить від розмірів, форми й маси заготовки, від діаметра оброблюваного отвору та інших чинників.

Дрібні деталі під час свердління в них отворів діаметром до 10 мм звичайно закріплюють у ручних лещатах або підтримують плоскогубцями.

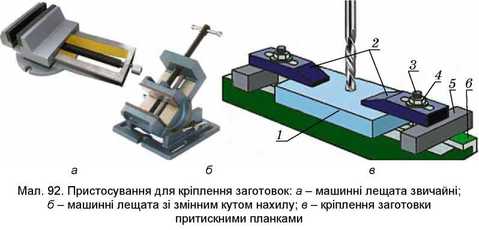

Невеликі за розмірами заготовки прямокутної форми закріплюють у машинних лещатах, а для кріплення в лещатах заготовок різної форми використовують спеціальні губки.

Заготовки, які не поміщаються між губками лещат, закріплюють притискними планками безпосередньо на робочому столі (мал. 92, в). Заготовку 1 розміщують на робочому столі 6. Притискні планки 2 однією частиною притискають заготовку 1, а іншою опираються на підкладки 5. Для фіксування деталі затискають гайки 4 болтів 3, які входять у пази притискних планок 2.

Під час свердління циліндричної поверхні збоку або навіть зверху слід використати універсальні притискні пристрої та підготувати відповідний майданчик (мал. 93).

В усіх випадках закріплення заготовок під час обробки наскрізних отворів необхідно враховувати можливість виходу різального інструмента з отвору в кінці обробки, щоб не пошкодити поверхню стола або лещат.

Свердління виконують за попередньою розміткою з накерненими центрами отвору або без них, використовуючи спеціальні пристрої - кондуктори.

Свердління за розміткою виконують, як правило, у два прийоми. Установивши свердло у відповідності з накерненим центром майбутнього отвору, виконують засвердлювання на глибину близько 1/4 діаметра свердла. Переконавшися за одержаним отвором, що свердло йде по центру, виконують свердління повністю. Якщо свердло пішло вбік від наміченого центра (з’їхало), то для виправлення отвору необхідно повторно методом зміщення накернити центр, розмістивши кернер під незначним кутом, та здійснити ще одне засвердлювання й, переконавшись у його правильності, довести свердління до кінця.

Продуктивним вважається свердління отворів у кондукторах (мал. 94).

Кондуктори застосовують, щоб досягти високої точності розміщення осі отвору, скорочення часу на встановлення, вивірення і закріплення заготовок.

Під час свердління наскрізного отвору, коли свердло підходить до його виходу, необхідно зменшити подачу. Свердлячи так званий глухий отвір, його глибину слід контролювати спеціальним пристроєм, який розміщено на верстаті. Якщо такого пристрою немає, користуються упорною втул-кою-обмежувачем.

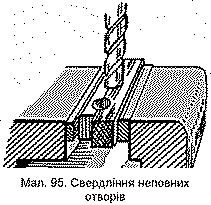

Якщо потрібно просвердлити неповний отвір в одній заготовці, то в лещатах закріплюють одночасно дві заготовки так, щоб їхні поверхні, на яких мають бути одержані неповні отвори, збіглися. Потім на лінії стикання заготовок розмічають центри отворів і свердлять за допомогою звичайного прийому (мал. 95).

Якщо необхідно обробити верхню частину отвору для одержання фасок або циліндричних заглибин, наприклад під потайну головку гвинта або заклепки, виконують зенкування (мал. 96).

Зенкування виконують за допомогою зенківок або свердлом більшого діаметра. У такому випадку, не знімаючи заготовки зі стола, щоб не порушувати співвісності шпинделя верстата і просвердленого отвору, замінюють свердло відповідно зенківкою та обробляють верхню частину отвору до розмірів, зазначених на кресленні.

Основні види браку під час свердління отворів

Груба поверхня просвердленого отвору (тупе свердло, надто велика подача, недостатнє охолодження свердла).

Діаметр просвердленого отвору перевищує заданий (неправильний вибір розміру свердла, не симетрично загострені різальні кромки свердла).

Вісь отвору перекошена (неправильне встановлення деталі на столі верстата або пристрої, неперпендикулярність стола і шпинделя верстата).

Під час свердління отворів необхідно виконувати такі правила безпеки праці:

1. Одягнути спецодяг, захисні окуляри.

2. Надійно закріпити свердло в патроні верстата.

3. Не залишати ключ у патроні після затискання свердла.

4. Міцно закріпити деталь на столі верстата в лещатах.

5. Під час свердління коротких заготовок використовувати пристрої для закріплення.

6. Свердло до деталі подавати плавно, без зусиль та ривків.

7. Бути особливо уважним та обережним у кінці свердління.

8. Свердлячи наскрізний отвір, передбачити підкладну основу.

9. Не відволікатися під час роботи.

10. Не допускати утворення довгих закручених стружок. Періодично виводити свердло з отвору й чистити його.

11. Перед зупинкою верстата відвести свердло від заготовки.

12. Після зупинки обертання свердла прибрати робочий стіл верстата.

ПРАКТИЧНА РОБОТА № 9 Свердління отворів за розміткою

Обладнання та матеріали: свердла для роботи по металу, ручні лещата, машинні лещата, затискні пристрої, пробні заготовки, заготовки деталей спроектованого виробу, свердлильний верстат.

Послі довні сть виконання роботи

1. Підготуй свердлильний верстат до роботи, закріпи свердло.

2. Виконай розмітку центрів отворів на заготовці.

3. Надійно закріпи деталі спроектованого виробу на робочому столі верстата.

4. Увімкни верстат, плавно підведи свердло до заготовок.

5. Просвердли потрібні отвори на задану глибину або наскрізь.

6. Перевір якість свердління.

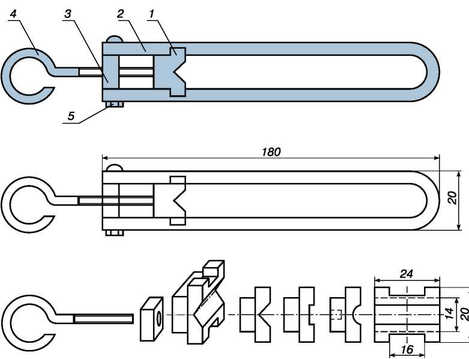

7. Визнач, які подальші технологічні операції необхідно виконати, щоб завершити виготовлення виробу (мал. 97).

|

Стяжна рамка для лобзика |

||||

|

№ |

Назва елементів |

К-сть |

Матеріал |

Примітка |

|

1 |

Дуга-основа |

1 |

Сталь |

400x15x3 |

|

2 |

Пересувний фіксатор |

1 |

Сталь |

24x20x15 |

|

3 |

Упорна стійка |

1 |

Сталь |

15x15x8 |

|

4 |

Гвинт натяжний |

1 |

Сталь |

80x06 |

|

5 |

Болтове з’єднання |

1 |

Сталь |

М6 |

Мал. 97. Стяжна рамка для лобзика

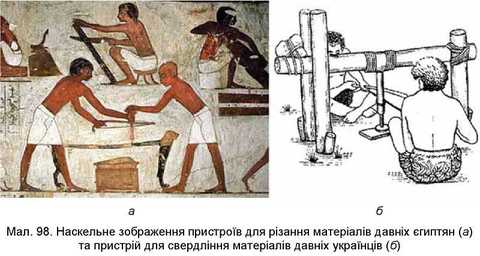

Перші свердлильні операції були відомі ще в Давньому Єгипті. Про це свідчать малюнки, залишені на стінах печер, на яких зображено процеси різання матеріалів, у тому числі й свердління каменю кремнієвими бурами, закріпленими в примітивному верстаті (мал. 98, а). Це дуже цікавий факт, оскільки в цей період було розвинуте гончарне мистецтво й ремісники в основному працювали з глиняними матеріалами, виготовляючи різний посуд, а в Єгипті його виготовляли з каменю. На території нинішньої України перші свердлильні верстати з’явилися приблизно 150-40 тис. років тому (мал. 98, б).

Свердління, зенкування, зенкер, кондуктор, різцетримач.

Зенкер- різальний інструмент для обробки отворів.

Зенкування- процес обробки вхідної частини отвору в деталі для утворення гнізд під потаємні головки кріпильних елементів.

Кондуктор- верстатний пристрій, що забезпечує правильне положення деталі та інструмента.

Поступальний рух- рух свердла паралельно осі обертання.

1. Як підготувати свердлильний верстат до роботи?

2. У чому полягає особливість зенкування?

3. Які види браку можливі при обробці отворів і в чому їх причина?

4. Яких правил безпеки праці необхідно дотримуватися під час свердління отворів на свердлильному верстаті?

Тестові завдання

1. Який технологічний процес називають свердлінням?

А процес розколювання металу

Б процес утворення стружки

В процес різання матеріалу різальним інструментом Г процес заглиблення різального інструмента в оброблюваний матеріал

2. У якому переліку технологічних операцій найбільш доцільно зазначено послідовність прийомів виготовлення отворів великого діаметра в металевих заготовках?

А розмічання місця свердління, свердління отвору свердлом згідно з діаметром, визначеним кресленням Б намічання місця свердління, свердління отвору свердлом згідно з діаметром, визначеним кресленням В розмічання місця свердління отвору, намічання місць свердління керном, свердління отвору свердлом діаметра, меншого за той, який визначений кресленням, свердління отвору свердлом згідно з діаметром, визначеним кресленням Г розмічання місця свердління отвору, кернування місця свердління отвору, свердління отвору свердлом згідно з діаметром, визначеним кресленням

3. Яка частина свердлильного верстата призначена для встановлення на ній оброблюваних заготовок?

А станина Б робочий стіл В ручні лещата Г основа

4. Яку операцію виконують, щоб одержати на просвердлених отворах конічні заглиблення?

А розсвердлювання Б свердління на задану глибину

В зенкування Г розточування

5. Як кут заточування різальної частини свердла залежить від твердості металу, що підлягає свердлінню?

А зменшується зі збільшенням твердості Б зменшується зі зменшенням твердості В збільшується зі зменшенням твердості Г збільшується зі збільшенням твердості Д для обробки всіх металів залишається однаковим

6. Для чого призначене пристосування, закріплене на свердлі?

А для вимірювання діаметра отвору Б для вимірювання діаметра свердла В для уникнення нагрівання свердла Г для обмеження глибини свердління Д для обламування стружки

Це матеріал з підручника Трудове навчання 8 клас Гащак

Автор: admin от 17-10-2016, 12:25, Переглядів: 11138